ОНИЛ гидроподъема

ОТРАСЛЕВАЯ НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ ЛАБОРАТОРИЯ МУП УССР ГИДРОПОДЪЕМА И КОМПЛЕКСНОЙ АВТОМАТИЗАЦИИ ГИДРОШАХТ

СОДЕРЖАНИЕ

1. ОБЩИЕ СВЕДЕНИЯ

2. ЭРЛИФТНЫЕ ГИДРОПОДЪЕМНЫЕ УСТАНОВКИ

2.1. Шахтные эрлифтные гидроподъемные установки

2.2. Системы гидрозолошлакоудаления тепловых электростанций с эрлифтными установками

2.3. Эрлифтно-земснарядные комплексы

3. ВОДООТЛИВНЫЕ УСТАНОВКИ

3.1. Эрлифтные водоотливные установки

3.2. Совершенствование схем и средств шахтного водоотлива

4. СОЗДАНИЕ СРЕДСТВ ЗАЩИТЫ ОТ ГИДРАВЛИЧЕСКИХ УДАРОВ

1. Общие сведения

История гидротранспортных подъемных установок (эрлифтов) в ДонНТУ началась с Центральной лаборатории по откачке затопленных шахт Донбасса, созданной в 1944-45 гг. под научным руководством В.Г. Гейера.

Работа по откачке шахт Донбасса с использованием эрлифтов была высоко оценена правительством. В 1948 г. В.Г. Гейеру вместе с работниками угольной промышленности была присуждена Государственная премия СССР 1-й степени и присвоено почетное звание Лауреата Государственной премии.

В 50-е годы в Донбассе появляются мелкие по глубине и мощности шахты, так называемые комсомольские шахты, построенные по упрощенным схемам для отработки верхних частей пластов шахтного поля.

В это время в Кузбассе под руководством проф. В.С. Мучника начинает развиваться новая технология добычи угля с использованием струй воды высокого давления и гидротранспортом отбитой горной массы.

В 1956 году по опыту Кузбасса во ВНИИгидроуголь группа специалистов из Донбасса разработала гидротехнологию добычи угля для условий Донбасса на комсомольских шахтах. Первый, хотя и неудачный, проект (пласт выклинился) был выполнен для шахты Макеевская - Западная №2. Далее были сделаны попытки применения гидромеханизации глубоких шахт. При этом возникли проблемы подъема горной массы (гидросмеси) на поверхность.

Для условий шахты № 21 треста «Советскуголь» было предложено три варианта гидроподъема: углесосный, с питателем и эрлифтный (до этого эрлифты применялись только для водоотлива). Возникли проблемы выбора типа гидроподъема и вопросов дозирования твердого материала.

Было принято решение спроектировать для условий шахт «Красноармейская № 1» и «Красноармейская № 2» треста «Добропольеуголь» два гидроподъема - питательный и эрлифтный. По результатам испытаний выбрать лучший для применения на гидромеханизированных шахтах. Для этого требовались серьезные научно-исследовательские работы.

К началу 60-х годов в ДонУГИ уже велись такие работы. В 1961 г. в ДПИ была создана вначале базовая (1961 г.), а затем отраслевая лаборатория гидроподъема и комплексной автоматизации гидрошахт (1962 г.) при кафедре горной механики (зав. лаб. – к.т.н. В.И. Груба, научный руководитель – проректор по научной работе, проф., д.т.н. В.Г. Гейер). С этого времени фактически начались широкомасштабные исследования и испытания эрлифтного гидроподъема и углесосных станций для гидротранспорта горной массы в подземных условиях.

Основными вопросами, нуждавшимися в решении, были: определение параметров и характеристик эрлифта с устойчивыми зонами режимов его работы и создание устройства для дозирования твердого материала в подводящий трубопровод эрлифта и в трубопроводы гидротранспортных установок (углесосных станций). Это было обусловлено тем, что опыт эксплуатации земленосных снарядов и применение углесосов для гидротранспорта показал наличие крайне неустойчивых режимов работы агрегатов при естественном грунтозаборе, приводящих к возникновению кавитации землесососов и авариям на установках.

В отраслевой лаборатории ДПИ работали инженеры и лаборанты в качестве штатных сотрудников и преподаватели кафедры - по совместительству.

Основная группа, руководимая В.Г. Гейером, составляющая костяк лаборатории проводила лабораторные и полупромышленные экспериментальные исследования эрлифтного подъема.

В конце 1966 года (31 декабря) состоялся 1-й пуск эрлифтного гидроподъема на гидрошахте Красноармейская №2, при котором были обнаружены монтажные и расчетные ошибки. Группе сотрудников ДПИ (Гейер В.Г., Груба В.И., Винда Е.В., Костанда В.С., Логвинов Н.Г., Малыгин С.С.) было дано время около полутора месяцев на устранение неполадок.

Пуск шахты Красноармейская №2 был осуществлен с 9 на 10 февраля 1967 года под руководством работников ДПИ совместно с работниками шахты.

После неудачного испытания бункерного питателя конструкции ДонУГИ на гидрошахте Красноармейская №1, на период строительства углесосного подъема вся добыча шахты по специально пройденному квершлагу передавалась на эрлифтный подъем шахты Красноармейская №2. При этом нагрузка на эрлифт достигала 10-12 тыс. тонн в сутки Из-за большого расхода воды на гидроотбойку и гидротранспорт, превышающего в 4-5 раз расчетный, дополнительно понадобился водоотливный комплекс (углесосный гидрокомплекс) для выдачи шламовой воды на поверхность.

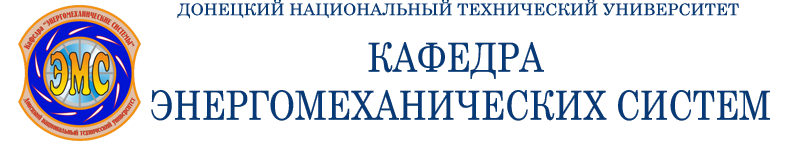

Одноступенчатый эрлифтный подъем шахты Красноармейская №2 оказался неэкономичным – расход воздуха при высоте подъема 320 м составил 60 м3 на 1 м3 гидросмеси. Поэтому, с вводом в эксплуатацию первого эрлифта, велись исследования и проектирование многосекционного эрлифта для гидрошахты Самсоновская №1 в г. Молодогвардейске. Шахта была сдана в эксплуатацию в 1970 году, на которой был реализован более экономичный и самый сложный 5-ти ступенчатый эрлифт подачей 2700 м3/ч, высотой подъема 725 м. Расход воздуха составил около 20 м3 на 1 м3 гидросмеси.

На этом эрлифте под руководством Н.Г.Логвинова группой сотрудников ДПИ (Стегниенко А.П., Усков В.В., Антонов Я.К.) была отработана система автоматического регулирования подачи воздуха в ступени эрлифта на базе элементов пневмоавтоматики УСЭППА. В результате проведенных теоретических и экспериментальных исследований действующих эрлифтных установок был создан эрлифтный гидроподъем для глубоких шахт. Технические показатели гидрошахты с эрлифтным подъемом находились на уровне лучших шахт Донбасса. Так, проектные технические показатели шахты «Красноармейская № 2» были достигнуты в течение года, а проектная мощность – в течение полугода. Эрлифтный подъем был запатентован в 13 странах, в т. ч. США, Англии, Германии, и вошел составной частью в лицензию на гидравлический способ добычи угля, которая была продана Минуглепромом СССР зарубежному потребителю.

Одновременно с отработкой эрлифтного подъема велись работы по созданию устройства для дозирования твердого во всасывающий трубопровод, разработке типовой углесосной станции гидрошахты (рук. Груба В.И. сотрудники: Яценко А.Ф., Заря А.Н., Борисов А.А., Еньшин Н.А., Никулин Э.К., Моргунов В.М.)

Учитывая значительные достижения, полученные при внедрении ряда разработок на шахтах Донбасса и Кузбасса «Центрогипрошахтом», было решено разработать два проекта шахт будущего с гидравлической технологией добычи угля.

Для разработки таких проектов впервые головным исполнителем был назначен ДПИ (не проектная, а учебная организация), было поручено выполнить проекты шахт на пологом и крутом падениях пластов. При кафедре горной механики (зав. каф. В.Г. Гейер) был создан крупный коллектив (сотрудники 12 кафедр института под руководством В.Г. Гейера, М.Г. Ельяшевич, И.И. Булавкина, К.Ф. Сапицкого).

Оба проекта были выполнены в 1978 г. В них были обоснованы высокие технико-экономические показатели: производительность труда до 1000 тонн на человека в месяц; производственная мощность 10-15 тыс. тонн в сутки. Для реализации этих проектов требовалось специальное забойное, транспортное и подъемное оборудование и переход от ручного управления технологическим процессом к комплексной автоматизации на базе вычислительной техники.

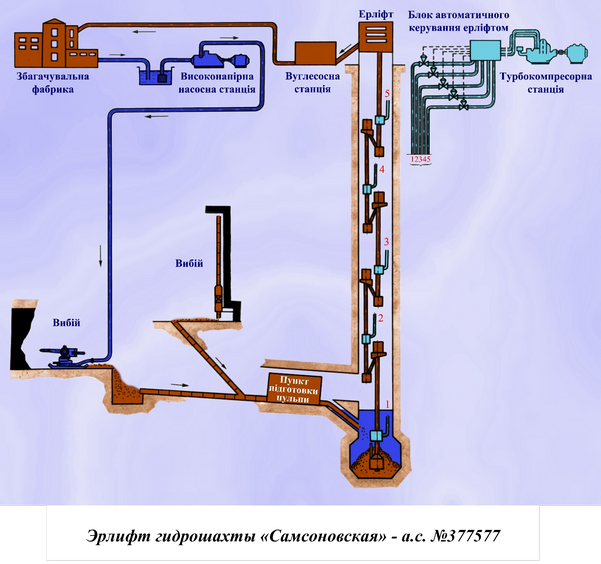

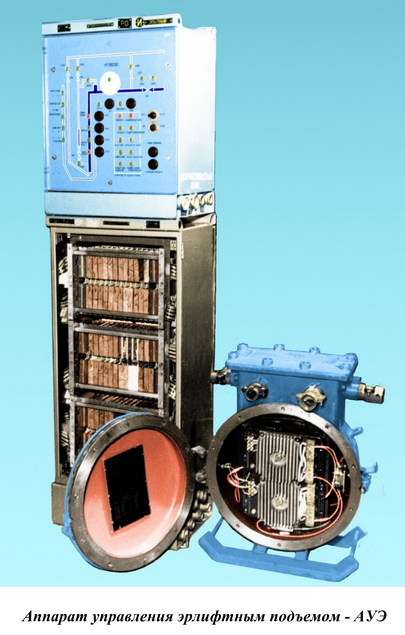

В отраслевой лаборатории группа сотрудников под руководством В.И. Грубы (Моргунов В.М., Никулин Э.К., Кожекина В.В., Фадеев В.А., Папаяни Ф.А.) начала вести интенсивные работы по созданию вначале локальных средств автоматизации: АУУ- аппарат управления углесосной станцией (Моргунов В.М., Никулин Э.К., Папаяни Ф.А.) АУН, АУВ – аппарат управления насосной станцией водоснабжения участка (Фадеев В.А., Оголобченко А.С.) АУЭ – аппарат управления эрлифтным подъемом (Деканенко В.Н.), а затем автоматизированной системы управления (АСУ ТП «Гидротехнолог»).

Каждый аппарат в автоматическом режиме обеспечивал управление и регулирование соответствующими звеньями технологического процесса и предусматривалась связь с центральным пультом управления на базе управляющей ЭВМ. Был разработан алгоритм, программа управления и технические средства для реализации на базе управляющей вычислительной машины системы АСУ ТП «Гидротехнолог», обеспечивающей оптимальность основного технологического процесса шахты – по критерию минимум затрат на 1 тонну добываемого полезного ископаемого при выполнении условий эксплуатации оборудования в зонах их промышленного использования и ритмичности работы шахты.

Система была отработана на полупромышленной модели гидрошахты в условиях отраслевой лаборатории и вычислительного центра ДПИ при участии сотрудников этих подразделений (Назаренко В.И., Гончаров В.Т., Меркулов А. и др.).

В период с 1970 по 1991 годы наладочным управлением треста «Донецкуглеавтоматика» совместно с сотрудниками ДПИ спроектированы и смонтированы локальные аппараты управления с применением ЭВМ и впервые в угольной промышленности была опробована система автоматизированного управления основным технологическим процессом шахты (АСУ ТП «Гидротехнолог») и сдана в эксплуатацию в режиме «Совет диспетчеру».

В ДПИ под руководством проф. Г.М. Тимошенко работала группа сотрудников по созданию высокоэффективных средств гидравлической отбойки угля в условиях пластов со сложными горно-геологическими условиями. Он предложил создать гидроучастки с замкнутым под землей циклом по технологической воде для разработки «бросовых» и забалансовых участков шахтного поля. При поддержке Минуглепрома УССР в 1988-89 гг. для шахты им. Д.С. Коротченко ПО «Селидовуголь» при участии сотрудников ДПИ (Тимошенко Г.М., Моргунов В.М., Адамов В.Г.) был спроектирован гидроучасток в условиях пласта l1 с тяжелейшими горно-геологическими условиями. Оборудование для этого участка разработано сотрудниками ДПИ (руководитель работ проф., д.т.н. Тимошенко Г.М.) и изготовлено ЦЭММ (гидромониторы ГИ-4, осветлитель технической воды ОП-1). Обучение персонала шахты было осуществлено опытными гидромониторщиками шахты «Пионер».

Полученные в результате опытной эксплуатации гидроучастка показатели по производительности, качеству обезвоживания горной массы и осветлению оборотной воды подтвердили высокую эффективность предложенной схемы.

В последствии подобные участки были оборудованы на шахтах «Донецкая» ПО «Шахтерскуголь», «Полтавская» ПО «Орджоникидзеуголь».

С распадом СССР и реорганизацией угольной промышленности большинство научно-исследовательских работ было приостановлено и дальнейшее внедрение гидротехнологий на шахтах Донбасса не ведется.

2. Эрлифтные гидроподъемные установки

2.1. Шахтные эрлифтные гидроподъемные установки

Существенное расширение областей использования эрлифтов в 1940-2000 гг. обеспечили научно-исследовательские работы Донецкого национального технического университета (Донецкого индустриального института, Донецкого политехнического института). Впервые их результаты были использованы в 1944-45 гг. при откачке затопленной шахты им. Ворошилова треста «Дзержинскуголь». Эрлифтами воду поднимали на горизонты 140, 235 и 365 м, а оттуда – насосами на поверхность. Подача эрлифтов составляла Qэ = 500÷1170 м3/ч, удельный расход воздуха q = 6,3÷14,6.

В дальнейшем эрлифты были использованы при откачке шахт им. «Юных коммунаров» треста «Орджоникидзеуголь», им. «Ильича» треста «Кадиевуголь» и «Центральная №1» треста Красноармейскуголь.

Использование научных разработок по применению эрлифтов при проходке глубоких стволов позволили повысить надежность и безопасность ведения горных работ.

Выполненные в 1950-1965 гг. в Донецком (индустриальном) политехническом институте научно-исследовательские работы и опыт эксплуатации эрлифтов на угольных предприятиях послужили основой для их широкого применения в качестве средств гидроподъема и водоотлива.

Два уникальных эрлифтных шахтных гидроподъема, выдающих горную массу и обеспечивающих водоотлив, эксплуатировались в Донбассе:

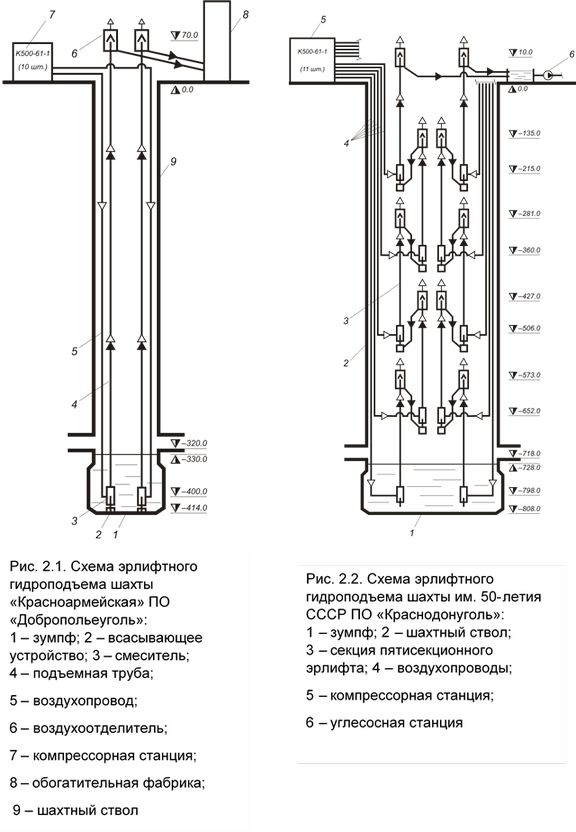

- на шахте «Красноармейская» производственного объединения (ПО) «Добропольеуголь» - с 1967 года (рис. 2.1, табл. 2.1);

- на шахте им. 50-летия СССР («Самсоновская №1») ПО «Краснодонуголь» - с 1970 года (рис. 2.2, табл. 2.1).

На шахте «Красноармейская» горная масса от забоев безнапорным транспортом подавалась в углесосные станции (северную – подачей до 1500 м3/ч и южную – подачей до 2100 м3/ч), в состав которых входило по два (рабочий и резервный) углесосных агрегата ЗГМ-2м. По трубопроводам Ду400 гидросмесь углесосами транспортировалась в зумпф эрлифтного гидроподъема, который поднимал ее на 70 м выше поверхности.

В главном стволе шахты глубиной 320 м и диаметром 5,5 м было оборудовано два односекционных эрлифта с эквивалентными диаметрами подъемных труб Dэ = 840 мм (рис. 2.1). От воздухоотделителей эрлифтов гидросмесь безнапорным транспортом по трубопроводам Ду600 подавалась на обогатительную фабрику, расположенную на расстоянии 150 м от ствола. В качестве источников пневмоэнергии использовались турбокомпрессоры К500-61-1 (номинальные производительность 525 м3/мин, давление 0,9 МПа).

В 1993 году эрлифтный гидроподъем ш. «Красноармейская» был подвергнут реконструкции с изменением подачи до 1000 м3/ч.

Гидроподъем шахты им. 50-летия СССР представлял собой пятисекционный эрлифт, смонтированный в главном стволе глубиной 718 м и диаметром 5,5 м (рис. 2.2). Поднимаемая на поверхность гидросмесь транспортировалась углесосами ЗГМ-2м по трубопроводам Ду400 на обогатительную фабрику, расположенную на расстоянии 970 м. В качестве источников пневмоэнергии также использовались турбокомпрессоры К500-61-1.

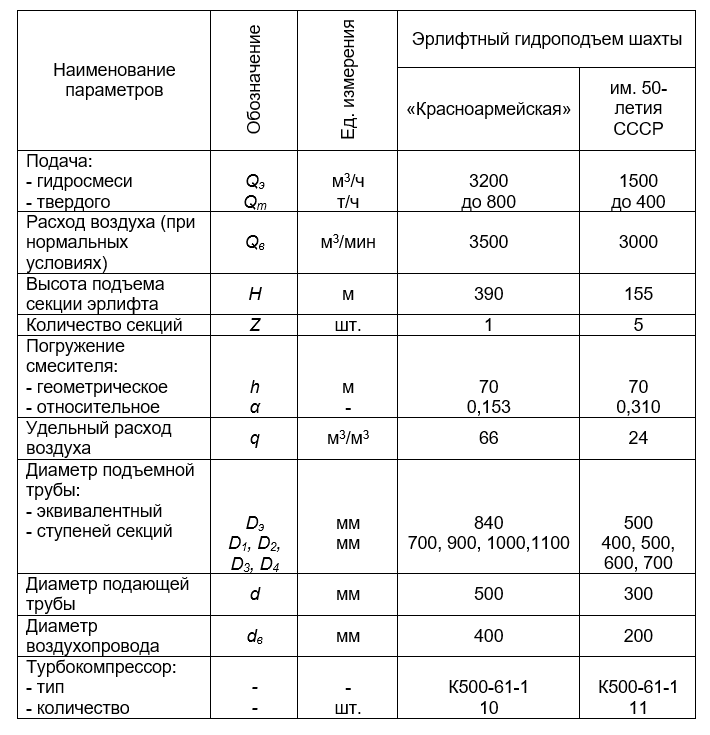

Таблица 2.1

Техническая характеристика шахтных эрлифтных гидроподъемов

Эрлифтный гидроподъем имел значительный резерв по подаче, достигающий 40÷50%.

Надежная и экономичная эксплуатация шахтных гидроподъемов обеспечивалась средствами автоматического управления.

Шахтный эрлифтный гидроподъем, кроме подъема горной массы, обеспечивает главный и зумпфовой водоотливы с гидромеханизированной чисткой их емкостей, выполняет функции генератора гидравлической энергии при гидроотбойке и безнапорном транспорте угля по выработкам, охлаждает горные выработки.

2.2 Системы гидрозолошлакоудаления тепловых электростанций

с эрлифтными установками

Опыт успешной эксплуатации эрлифтов в угольной промышленности в 1960-1970 гг. послужил основой для расширения их применения в системах гидравлического золошлакоудаления тепловых электростанций (ГЗУ ТЭС), работающих на твердом топливе.

Применение на тепловых электростанциях (ТЭС) в качестве основного топлива энергетических углей формирует задачу надежного удаления шлака от котлов и золы от золоуловителей (как правило, от скрубберов и электрофильтров).

При гидравлическом способе транспортирования золошлаков на золоотвалы в качестве средств перекачки традиционно используются грунтовые (багерные) насосы. Однако значительный абразивный износ проточной части насоса, необходимость в заглублении установки ниже уровня пола котельного отделения, его ослабление длинными золошлаковыми каналами и большой удельный расход технической воды зачастую снижает эффективность применения багерных насосов.

Повысить надежность системы гидрозолошлакоудаления (ГЗУ) в ряде случаев возможно применением эрлифтных установок, срок службы которых, в большинстве случаев, превосходит межремонтный период энергоблока. Расположение электросилового оборудования выше уровня пола котельного отделения, возможность размещения эрлифтов в непосредственной близости к источникам золошлаков с сокращением длины золовых и шлаковых каналов и расхода смывной воды, повышенная консистенция удаляемой гидросмеси, автоматическое согласование подачи газожидкостного подъемника с притоком и существенное уменьшение штата обслуживающего и ремонтного персонала зачастую обеспечивает ощутимую экономическую эффективность применения эрлифтных установок в сравнении с традиционными схемами.

Основной особенностью применения эрлифтных установок в системах ГЗУ ТЭС, в сравнении с другими областями их использования, является непрерывность технологического процесса производства электроэнергии и связанные с этим высокие требования к надежности оборудования.

В 1975-95 гг. Донецким национальным техническим университетом (Донецким политехническим институтом) совместно с Всесоюзным научно-исследовательским институтом гидротехники им. Б.Е. Веденеева, Всесоюзным теплотехническим институтом им. Ф.Э. Дзержинского, институтами «Теплоэлектропроект» и «ВНИПИэнергопром» были выполнены работы по исследованию, разработке и внедрению эрлифтных установок систем ГЗУ на ряде крупных ТЭС – Приморской ГРЭС, Экибастузских ГРЭС-1,2, Нерюнгринской ГРЭС, Новосибирской ТЭЦ-5 и др. - с установленной мощностью до 4,0÷6,0 тыс. МВт при фактической зольности используемого энергетического угля до 50% и необходимостью ежечасного удаления до 100 тонн золошлаков из-под каждого работающего энергоблока.

Научным руководителем работ был докт. техн. наук, профессор Гейер В.Г., ответственным исполнителем с 1980 г., а с 1990 г. – научным руководителем – с.н.с., к.т.н. Кононенко А.П. Основные исполнители – с.н.с., к.т.н. Пащенко В.С., доц., к.т.н. Усков Е.В., доц., к.т.н. Миргородский Вл.Г., с.н.с. Миргородский Вал.Г., м.н.с. Рабчинский С.А., м.н.с. Еньшин В.Н., с.н.с. Мизерный В.И., н.с. Глухман Л.Л.

Использование эрлифтных установок в системах ГЗУ обеспечило годовые экономические эффекты, в частности, на: Новосибирской ТЭЦ-5 – 234,6 тыс. руб. (1989 г.), Экибастузской ГРЭС-1 – 336,8 тыс. руб. (1990 г.), Экибастузской ГРЭС-2 – 404,1 тыс. руб. (1991 г.).

Многолетний опыт эксплуатации подтвердил эффективность разработанных установок и был основанием их проектирования для условий Березовских ГРЭС, водогрейной котельной Кузнецкой ТЭЦ, Ново-Зиминской ТЭЦ, Павлодарской ТЭЦ-3, Ульяновской ТЭЦ-3 и др., для аварийной откачки воды из подвальных помещений машзала Омской ТЭЦ-4.

Разработанные эрлифтные установки систем ГЗУ ТЭС включают в качестве источников пневмоэнергии как воздушные нагнетатели (как правило 360-22-1, Э200-31-1) или воздуходувки (ТВ-80-1,8, ТВ-80-1,6), так и пароструйные компрессоры. Схемы с пароструйными компрессорами позволяют повысить надежность установок, а в некоторых случаях являются и энергетически предпочтительными.

Эрлифтные установки позволяют реализовывать две схемы ГЗУ ТЭС:

а) внутрицеховой сбор золошлаков с подъемом на высоту 10÷12 м и передачей в центральную незаглубленную насосную станцию;

б) внутрицеховой сбор и удаление золошлаков на отвалы при высотах подъема до 30÷35 м.

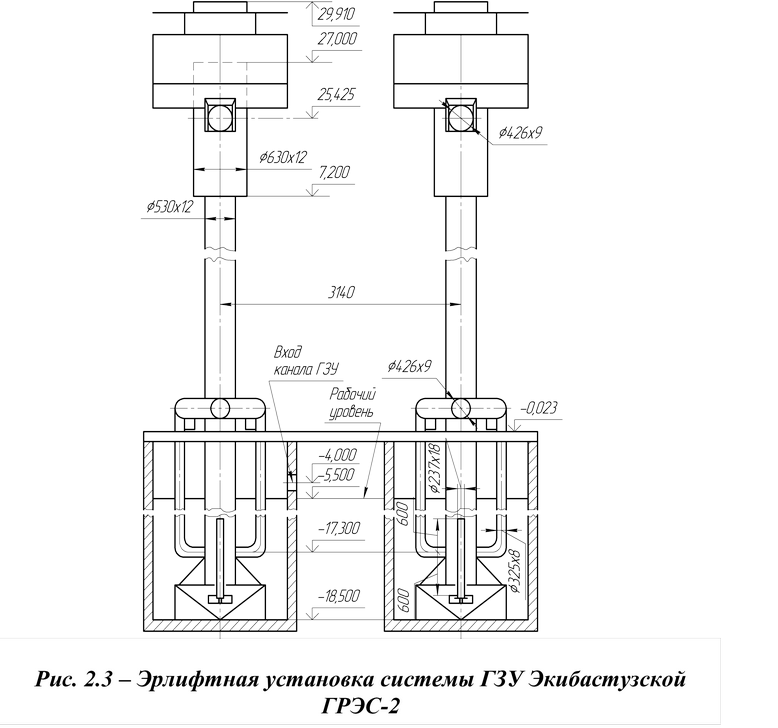

Эрлифтная установка Экибастузской ГРЭС-2 содержит два эрлифта – рабочий и резервный, каждый из которых обеспечивает подъем 660 м3/ч (кратковременно – 775 м3/ч) гидросмеси на высоту 26,0 м от уровня пола котельного отделения с дальнейшим самотечным транспортированием на золоотвал (рис. 2.3). Установка удаляет 4,2 м3/ч шлака и 82,6 м3/ч золы.

Воздухоснабжение газожидкостных подъемников осуществляется по блочной схеме от нагнетателей Э200-31-1 по воздухопроводам ø426×9 мм. Повышение надежности установки предусмотрено резервированием энергоснабжения эрлифтов от двух пароструйных компрессоров, запитанных от коллектора горячего промперегрева. Один из них эксплуатируется, если нагрузка энергоблока составляет 50÷85% от номинальной, второй – при нагрузке 85÷100%.

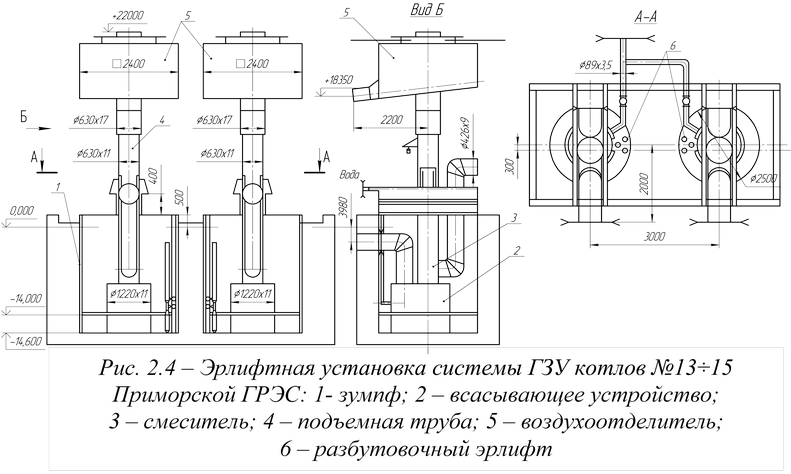

Конструкция эрлифтной установки системы ГЗУ котлов №13÷15 Приморской ГРЭС исключает поступление золошлаковой гидросмеси непосредственно в зумпф, что упрощает проведение ремонтно-восстановительных работ (рис. 2.4).

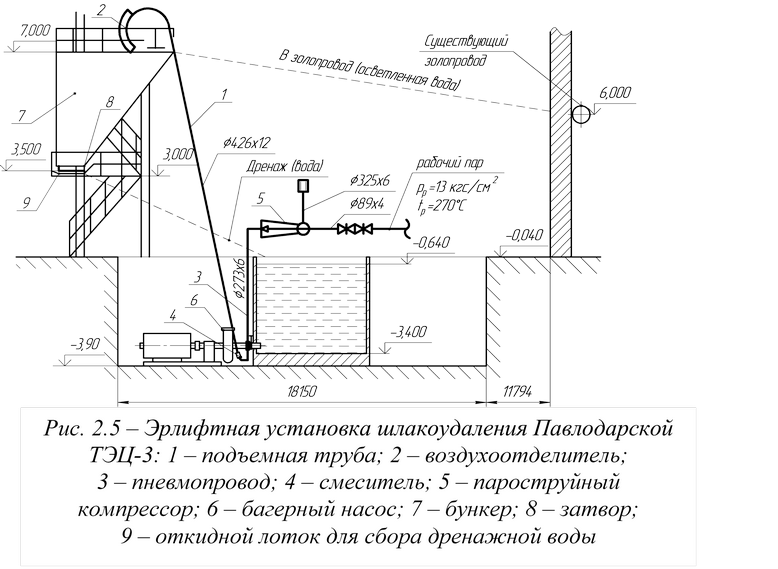

Разработанная для условий Павлодарской ТЭЦ-3 установка удаления шлаковой гидросмеси позволяет утилизировать до 150 т шлака в сутки с возможностью использования в строительной отрасли (рис. 2.5).

В существующих багерных насосных установках устанавливается по два эрлифта подачей 300 м3/ч и высотой подъема относительно пола котельного отделения, равной 7,0 м. Каждый эрлифт может комплектоваться двумя типами воздухоотделителей – традиционной конструкции при отводе шлаковой гидросмеси в существующий золопровод и специальной конструкции с дуговым ситом. В последнем случае трехфазный поток разделяется на три компонента – воздух–вода-шлак. Воздух поступает в атмосферу, вода направляется в золопровод, а шлак складируется в бункер объемом 22,5 м3. Выгрузка шлака из бункера осуществляется по мере его заполнения в автомашины.

Снабжение эрлифтов пневмоэнергией осуществляется либо от пароструйных компрессоров, либо от воздуходувок ТВ-80-1,6. Герметизация багерных насосов при работе эрлифтов осуществляется установкой глушки на всасывающем трубопроводе.

На тепловых электростанциях существует достаточно большое количество приямков, требующих постоянного или периодического удаления дренажных (сточных) вод. При использовании станцией твердого топлива в качестве основного необходимо решать вопрос удаления гидросмесей, содержащих твердые частицы – угольные просыпи, в узлах пересыпок угля конвейерных лент топливоподач.

Надежным средством удаления дренажных вод (гидросмесей) является эрлифтная установка. В случае периодической эксплуатации водоотливного средства (периодическая откачка воды или гидросмеси) эффективность эрлифта повышается при использовании в качестве источника пневмоэнергии пароструйного компрессора. Применение эрлифтных установок для удаления дренажей в условиях топливоподач позволяет возвратить угольные просыпи на конвейерные ленты с их дальнейшей утилизацией.

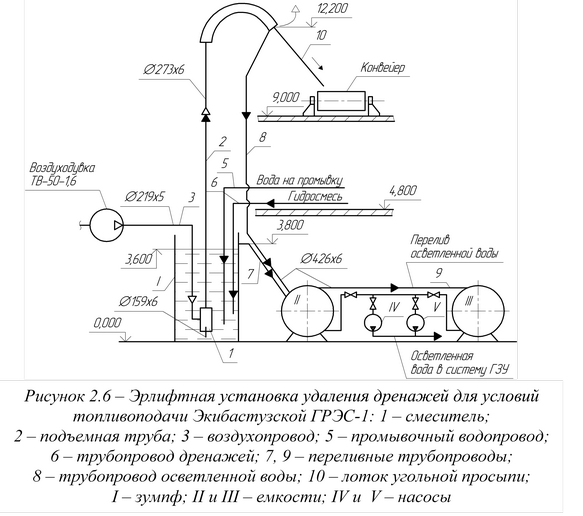

Дренажная эрлифтная установка с утилизацией угольных просыпей разработана для условий топливоподачи Экибастузской ГРЭС-1 (рис. 2.6). Вода с включением угольных частиц поступает в зумпф эрлифта, расположенный на нулевой отметке. Воздухоснабжение эрлифта осуществляется от воздуходувки ТВ-50-1,6. Аэрогидросмесь по подъемной трубе поднимается в воздухоотделитель, выполненный в виде дугового сита и разделяющий поток на три составные части – воздух, воду и твердые частицы. Воздух поступает в атмосферу, осветленная вода отводится в емкость для дальнейшего транспортирования насосами в золошлакопроводы, а угольная масса влажностью до 30% возвращается на конвейер.

Разработаны эрлифтные установки: пластового дренажа машинного зала ЭГРЭС-1; удаления случайных стоков машзала и двухсекционная беззумпфовая ЭГРЭС-2; удаления дренажей из кабельных каналов, с возможностью расщелачивания золошлаковой гидросмеси дымовыми газами Новосибирской ТЕЦ-5; вакуумнагнетательная эрлифтная установка и др.

Выполненные научные разработки по совершенствованию эрлифтных установок систем ГЗУ ТЭС защищены более чем 40 авторскими свидетельствами СССР, полученными как на способы работы, так и на устройство эрлифтов и систем гидрозолошлакоудаления.

По результатам выполненных работ в 2007 г. доц., к.т.н. Кононенко А.П. защищена докторская диссертация на тему «Теория и рабочий процесс эрлифтов».

2.3 Эрлифтно-земснарядные комплексы

Впервые применение эрлифтного способа добычи полезных ископаемых, в частности гравия, из-под слоя воды было предпринято в начале 30-х годов земснарядом, изготовленным немецкой фирмой «A. Borzig». Примерно в это же время во Франции был создан эрлифтный снаряд системы de M. Henry Jandin для речного дноуглубления. Развитие этого способа гидроподъема твердой фракции продолжалось в Венгрии, ГДР, США, Англии, СССР, ФРГ, Италии, Японии, ЮАР и др.

В ДПИ (ДонНТУ) научно-исследовательские и конструкторские работы в этом направлении начались с 1975 г. Были проведены испытания на Азовском, Балтийском и Черном морях. В 1985 году ПО «Трансгидромеханизация» (Москва) обратились на кафедру «Горная механика» (ныне ЭМС) с целью создания эрлифтно-земснарядного комплекса (ЭЗК) для добычи песка и песчаногравийной смеси со дна внутренних водоемов (рек, озер, болот) в Западной Сибири. Кафедрой были выполнены соответственные НИР и КПР по созданию ЭЗК. На базе серийно изготавливаемых земснарядов ЗРС-Г, ЗГМ-350, М3-10, ЛС-27, М3-8, 350-50Л, 180-60 и других были изготовлены более десятка ЭЗК для гидродобычи песка, гравия, песчаногравийной смеси и др., которые работали на р. Югань, озере Самотлор, в болотистой месности и др. безымянных водоемах западной Сибири вблизи городов Нефтеюганск, Нижневартовск, Сургут в системе ПО «Запсибнефтегазстрой» треста «Нефтеюганскспецгидромеханизация» Миннефтегазстроя СССР, ПО «Трансгидромеханизация» и др. Был разработан проект эрлифтной гидродобычи песка на базе болотохода, скважинной гидродобычи из-под слоя пустых пород, эрлифтно-гидроэлеваторный и другие. Экономический эффект составлял сотни тысяч рублей для каждого ЭЗК.

Использование ЭЗК в этой заболоченной местности со значительным периодом минусовой температуры воздуха особо актуально. Кроме таких преимуществ ЭЗК, как высокая концентрация твердого материала в пульпе (30-50%) и большой глубины разработки (десятки и сотни метров), немаловажной является возможность: круглогодично добывать пески из-под слоев пустых пород (торфа, глины и суглинков); скважинной гидродобычи в труднодоступной местности при температуре окружающей среды до -30°.

Параметры ЭЗК варьировались в широком диапазоне: подача по твердому материалу от 40 м3/ч до 400 м3/ч, глубина разработки от 10 м до 70 м, расход сжатого воздуха от 20 м3/мин до 50 м3/мин, дальность транспортирования от 600 м до 3500 м.

В 1990 г. по заказу фирмы UMTC (Детройт, США) был спроектирован и изготовлен дизельный ЭЗК для удаления ила вокруг затонувших в шельфовой зоне морей уникальных старинных кораблей с целью их подъема.

Для Украины по заказу «Бердянсккурорт» был спроектирован и изготовлен ЭЗК для добычи пелоидов (лечебных грязей).

Проводились работы по созданию ЭЗК: для добычи сапропеля со дна озера Неро вблизи г. Ярославль (Россия) и в заболоченных местностях Беларуси; для удаления ила со дна водохранилища Ингури ГЭС (Грузия) с глубины около 200 м.

Был создан, изготовлен и внедрен автономный дизельный землеснаряд по заказу Калмыкии (Россия) для дноуглубительных работ и намыва площадок со сверхмалых глубин Каспийского моря.

Научным руководителем этих работ был докт. техн. наук, профессор Гейер В.Г., руководителем хозтемы – доц., к.т.н. Козыряцкий Л.Н., исполнители – с.н.с., к.т.н. Антонов Я.К., доц., к.т.н. Пащенко В.С., с.н.с., к.т.н. Малашкина В.А. и др. В создании ЭЗК принимали участие сотрудники научно-производственного объединения «Хаймек» во главе с генеральным директором доц., к.т.н. Папаяни Ф.А.

Кафедра ЭМС по просьбе заказчика может спроектировать и обеспечить изготовление ЭЗК различного назначения в широком диапазоне подач и глубин разработки.

3. Водооотливные установки

3.1 Эрлифтные водоотливные установки

Развитие угольного бассейна Донбасса предполагает увеличение глубин залегания разрабатываемых пластов до 800÷1500 м. Использование центробежных насосов в качестве средств водоотлива шахт существенно усложняется с увеличением глубины разработок свыше 500 м из-за проблем с реализацией одноступенчатых схем, значительных габаритов агрегатов и мощностей приводных электродвигателей. В условиях увеличивающейся на больших глубинах газообильности необходимо применять дорогостоящее электрооборудование во взрывобезопасном исполнении. Существенной проблемой является также подземное осветление шахтной воды во избежание интенсивного абразивного износа проточной части насосов и чистка подземных емкостей от твердых отложений.

В ряде случаев предпочтительным является эрлифтный вариант шахтного главного водоотлива. Так, в 1980 году институтом «Южгипрошахт» выполнен проект эрлифтного водоотлива подачей 4395 м3/ч с глубины 700 м для шахты «Краснопольевская №2» ПО «Стахановуголь». Проведенные расчеты подтвердили его техническую и экономическую эффективность.

В ряде случаев предпочтительным является эрлифтный вариант шахтного главного водоотлива. Так, в 1980 году институтом «Южгипрошахт» выполнен проект эрлифтного водоотлива подачей 4395 м3/ч с глубины 700 м для шахты «Краснопольевская №2» ПО «Стахановуголь». Проведенные расчеты подтвердили его техническую и экономическую эффективность.

Впервые эрлифт был использован для водоотлива на шахте «Селидовская Южная» в 1963 году. В основу его разработок положены результаты исследований, выполненных доц., к.т.н. Малыгиным С.С.

Обоснование зон рационального применения эрлифтов в системах главного водоотлива выполнено Донецким политехническим институтом совместно с институтом «Южгипрошахт» на основе анализа работы водоотливных комплексов 164 угольных шахт. Проведенные исследования подтвердили целесообразность использования эрлифтов для водоотлива в широких диапазонах притоков шахтных вод и высот подъема.

Доказана также экономическая эффективность применения перекачных эрлифтных установок в условиях углубки стволов шахт и сохранения главных водоотливных установок на ранее отработанных горизонтах.

Подтверждением эффективности применения эрлифтов в системах водоотлива является их успешная многолетняя эксплуатация на шахтах «Игнатьевская» ПО «Донецкуголь», «Селидовская-Южная» и «Красноармейская-Капитальная» ПО «Красноармейскуголь», им. Гаевого ПО «Артемуголь», №7 «Белянка» «Ворошиловградуголь», «Скальная» ПО «Кизилуголь», «Красный Профинтерн» ПО «Орджоникидзеуголь» и др.

Широкое применение нашли эрлифты в качестве средств чистки подземных технологических емкостей (водосборников, водозаборных колодцев, зумпфов, предварительных отстойников и др.). Для этих целей они были внедрены и эксплуатировались на шахтах им. Стаханова и им. Димитрова ПО «Красноармейскуголь», им. Изотова, им. Гаевого, им. ХХII съезда КПСС ПО «Макеевуголь», им. Гагарина, «Кочегарка», им. Румянцева, ш/у «Александа Запад» ПО «Артемуголь», им. Скочинского, «Южнодонбасская №1», «Кировская», «Лидиевка» и «Октябрьская» ПО «Донецкуголь», «Миусинская» ПО «Донбассантрацит», им. Ворошилова, им. Артема, «Торецкая», им. Дзержинского ПО «Дзержинскуголь», «Красный Профинтерн» ПО «Орджоникидзеуголь», «Коммунист» и «Комсомолец Донбасса» ПО «Октябрьуголь» и др.

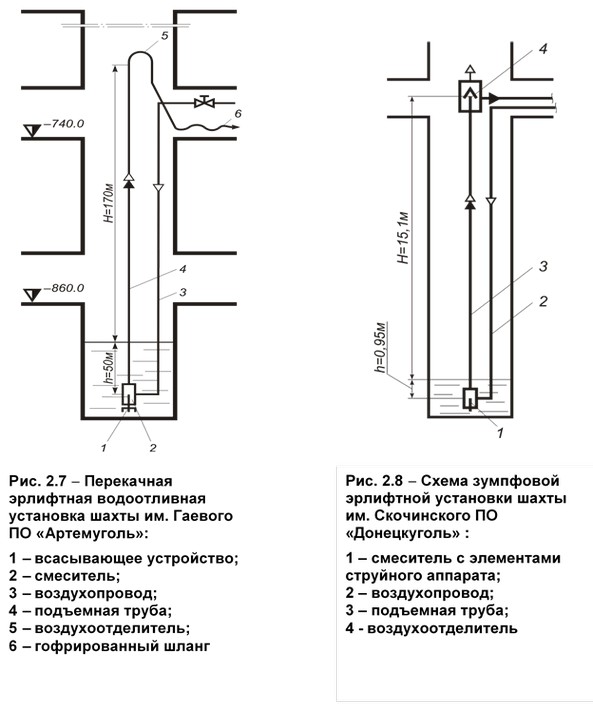

На шахте им. Гаевого (ствол № 8А) ПО «Артемуголь» была смонтирована перекачная эрлифтная установка, откачивающая приток воды с горизонта 860 м в водосборник главной водоотливной установки горизонта 740 м (рис. 2.7). Подача эрлифта составляла Qэ = 31,3 м3/ч, расход воздуха, обеспечиваемый из общешахтной пневмосети, - Qв = 12,7 м3/мин. При расчетном геометрическом погружении смесителя h = 50 м максимально возможная подача эрлифта Qэ макс ≈ 40 м3/ч.

Чистка зумпфа ствола №1 восточной панели шахты им. Скочинского ПО «Донецкуголь» осуществлялась эрлифтной установкой со смесителем с элементами струйного аппарата, обеспечивающем устойчивую работу при относительных погружениях α < 0,15 (рис. 2.8). Приток воды в зумпф составлял 2,5÷6,8 м3/ч, возможное геометрическое погружение смесителя h = 0,95 м при требуемой высоте подъема H = 15,1 м. Длительная эксплуатация подтвердила работоспособность, надежность и экономическую эффективность разработанной установки.

Перечисленные работы были выполнены под руководством проф., д.т.н. В.Г. Гейера. Основными исполнителями были проф., д.т.н. Малеев В.Б., доц., к.т.н. Малыгин С.С., доц., к.т.н. Каплюхин А.А., с.н.с., к.т.н. Антонов Я.К., проф., д.т.н. Адамов Б.И., ст. преп. Мизерный В.И., доц., к.т.н. Данилов Е.И.

3.2 Совершенствование схем и средств шахтного водоотлива

По мере развития угольной промышленности Донбасса проектировались все более мощные угледобывающие предприятия, увеличивалась глубина отработки угольных пластов и их водообильность. Шахтный водоотлив требовал более мощного, энергоемкого оборудования. Вместе с этим эксплуатация водоотливного хозяйства требовала и значительных затрат ручного неквалифицированного труда по очистке водосборных емкостей.

Работы по совершенствованию шахтного водоотлива велись на кафедре практически со времени ее основания. Наиболее значимые результаты были получены в 60…80 гг. прошлого столетия. Так, результаты исследований, выполненных доц., к.т.н. Боруменским А.Г. и доц., к.т.н. Фадиным В.А. были использованы Конотопским заводом шахтной автоматики «Красный металлист» при разработке аппаратуры автоматизации шахтного водоотлива (баковый аккумулятор и флажковое реле производительности). Результаты исследований, проведенных доц. Фадиным В.А. были использованы Ясногорским машиностроительным заводом при разработке насоса для участкового водоотлива 5МС-7. Исследования водовоздушного эжектора проведены доц., к.т.н. Яценко А.Ф. с целью разработки способа заливки углесосов и насосов перед пуском. Этот способ внедрен на шахтах для заливки углесосных агрегатов и вместе с другими разработками экспонировался на ВДНХ СССР, где был отмечен серебряными и бронзовыми медалями.

Продуктивными оказались исследования, выполненные группой сотрудников кафедры под общим руководством проф., д.т.н. Гейера В.Г., по разработке схем и средств шахтного водоотлива, исключающих использование тяжелого неквалифицированного труда по очистке водосборных емкостей. Была обоснована возможность использования на шахтном водоотливе вертикальных и самосмывающихся водосборников, а также гидроэлеваторов и эрлифтов как средств их гидромеханизированной очистки и средств перекачки. Исследовалась также возможность работы насосов водоотлива на приток, исключающей заиливание водосборников.

По результатам этих разработок были сооружены и успешно эксплуатировались две мощные участковые водоотливные установки с перекачными гидроэлеваторами на шахтах «Трудовская» ПО «Донецкуголь» и «Родинская» ПО «Красноармейскуголь». В этих работах принимали участие проф., д.т.н. Малеев В.Б., доц., к.т.н. Яковлев В.М., ст. пр. Лазаренко В.И., доц., к.т.н. Вознесенский В.В., ст. пр. Мизерный В.И.

Результаты исследований водоструйного насоса – гидроэлеватора, проведенные доц. Яковлевым В.М., дали возможность предложить его в качестве бустерного устройства для высокооборотных центробежных насосов и средств откачки воды из забоя при проведении вертикальных стволов и наклонных выработок. На шахте им. А.А. Скочинского ПО «Донецкуголь» на водоотливе гор. 1200 м впервые в шахтной практике была введена в эксплуатацию насосная установка с бустерным гидроэлеватором, питаемым рабочей водой от самого насоса. Коэффициент подачи гидроэлеватора составил ≈ 10, а коэффициент напора ≈ 0,018.

Около 20 передвижных проходческих водоотливных установок с забойными гидроэлеваторами успешно эксплуатировались на шахтах Донбасса, обеспечивая нормальные темпы проведения выработок в обводненных породах. Наиболее мощные из них (приток в забой ≈ 40 м3/ч) работали на шахтах «Трудовская» ПО «Донецкуголь», «Родинская» ПО «Красноармейскуголь» и им. Г.Г. Капустина ПО «Лисичанскуголь».

Оригинальные водоотливные установки с гидроэлеватором, выполненные по гидравлически замкнутой схеме, использовались на шахте «Красная Звезда №6» ПО «Донецкуголь» для откачки затопленного горизонта и на шахте «Южно-Донбасская №3» ПО «Донецкуголь» для откачки зумпфа клетевого ствола. По результатам исследований, выполненных доц., к.т.н. Малыгиным С.С. и начальником энергомеханического управления МУП УССР, к.т.н. Быковым А.И., разработана конструкция гидроэлеватора со сменными насадками для очистки зумпфов скиповых стволов. Гидроэлеваторы изготавливались на ремонтно-механических заводах по заказам шахт. Гидроэлеваторы эксплуатировались на шахте им. М.И. Калинина. Уникальные свойства эрлифта и гидроэлеватора были использованы доц. Яковлевым В.М. и доц. Козыряцким Л.Н. для разработки оригинальной эрлифтно-гидроэлеваторной установки для очистки зумпфа скипового ствола на шахте «Комсомолец Донбасса» ПО «Октябрьуголь».

По результатам выполненных работ в 2003 г. доц., к.т.н. Малеевым В.Б. защищена докторская диссертация на тему «Развитие научных основ системы шахтного водоотлива».

4. Создание средств защиты от гидравлических ударов

Начиная с пятидесятых годов прошлого столетия в Донецком индустриальном, а затем политехническом институте регулярно выполняются работы по борьбе с гидроударами. Предпосылкой начала этих работ можно считать, с одной стороны, качественное изменение водоотливных установок шахт, связанное с использованием более мощных насосов, углублением водоподъема, увеличением скорости движения воды, и, с другой стороны, появление сведений о более частых порывах трубопроводов, разгерметизациях и других нарушениях нормальной работы водоотливных систем. Тогда же были опубликованы первые работы Н.Е. Офенгендена и М.Г. Риппа по исследованию переходных режимов на водоотливе шахт.

Под руководством профессора В.Г. Гейера начинается фундаментальное исследование переходных режимов на водоотливных установках угольных шахтах Донбасса. За это направление исследований берется молодой и талантливый ученый Г.М. Тимошенко. Под его началом В.Д. Килимник разрабатывает конструкцию гасителя гидравлических ударов (рис. 2.9) и проводятся его испытания на водоотливе шахты Бутовка – Донецкая.

Через несколько лет В.Д. Килимник разрабатывает концепцию унифицированного гасителя гидравлических ударов. Он расширяет исследования и на другие отрасли народного хозяйства. В частности, под его руководством начинались работы по защите гидромелиоративных систем, угольных пульпопроводов, нефтепроводов «Дружба», систем заправки самолетов горючим. Позже, уже ученики названых ученых (Доценко Г.В., Оверко В.М., Овсянников В.П., Школяренко А.И. и др.) разрабатывали мероприятия по защите от гидроударов гидротранспортной системы на Норильском горно-металлургическом комбинате и на водоотливных установках шахт межконтинентальных ракет. По разным причинам далеко не все из названных направлений были доведены до логического завершения. Но накопленный в ДонНТУ опыт позволяет с уверенностью браться за решение самых сложных задач, связанных с переходными процессами в гидравлических системах.

В 70-х, 80-х годах прошлого века интенсивная работа велась по хозяйственным договорам с министерством угольной промышленности и министерством мелиорации Украины. По материалам исследований были защищены 3 кандидатские диссертации, опубликовано десятки статей и получено свыше 20 авторских свидетельств.

В 1976 году создатели гасителей получили одну серебряную и две бронзовые медали ВДНХ СССР. Экономический эффект, который получал институт в эти годы, составлял миллионы рублей.

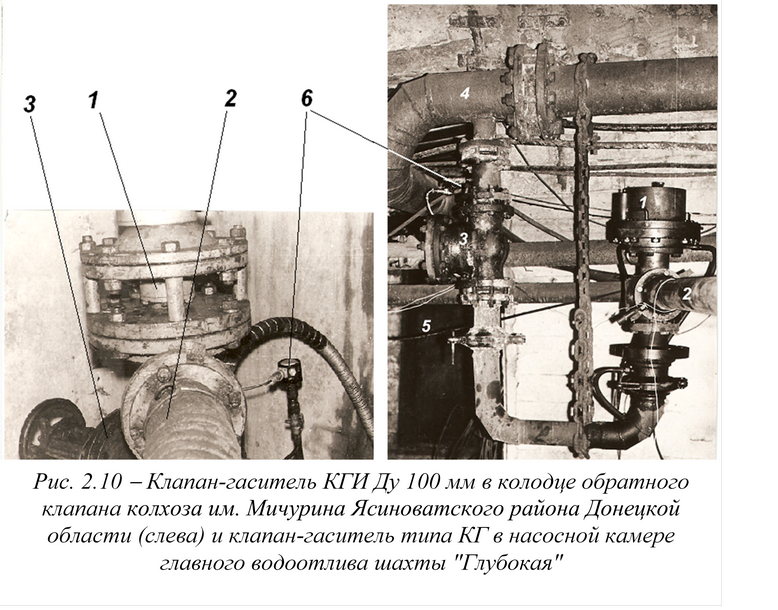

В это же время сформировалось основное направление работ – создание средств защиты, работающих по принципу сброса части транспортируемой среды. Это гасители КГ, КГИ, ГШВХ (рис 2.10). Гасители КГИ серийно выпускались на предприятиях Минводхоза.

Впоследствии, в связи с широким применением установок с погружными насосами, направление исследований было перемещено на гидравлические диоды, которые, по нашему мнению, являются оптимальным защитным средством в данных условиях.

На данном рисунке обозначено 1 – клапан-гаситель КГИ Ду 100 мм, Ру 1МПа (слева), клапан гаситель КГ Ду 100 мм, Ру 10 МПа (справа); 2 - сливные трубопроводы; 3 – коммутационные задвижки; 4 – напорный трубопровод водоотливной установки; 5 – трубный ходок.

Определяющей предпосылкой к принципиальной возможности создания унифицированных средств защиты от гидравлических ударов является единство физических процессов в трубопроводах при неустановившемся движении жидкости. Добавление к однородной жидкости инородных компонентов (твердых частиц, газов, других жидкостей) в основном приводит только к усилению или ослаблению отдельных факторов, определяющих параметры переходного процесса (масса, упругость, сопротивление и т.д.) но не меняет физику процессов до такой меры, чтобы унифицированное защитное устройство, стало неспособным защищать трубопроводы.

Технические возможности создания унифицированных средств защиты от гидравлических ударов обоснованы специальными требованиями, удовлетворяя которым, защитное устройство может одинаково эффективно защищать гидросистемы, независимо от их конструктивных, технологических особенностей и особенностей возникновения и протекания гидравлического удара.

Основными требованиями к унифицированным устройствам, предназначенным для защиты трубопроводов от гидравлических ударов со сбросом части транспортируемой жидкости являются:

- полная независимость устройства от конструктивных и технологических особенностей защищаемой гидросистемы;

- способность эффективно гасить гидравлические удары, начинающиеся как с волны повышения так и с волны понижения давленая;

- самонастройка на параметры потока в защищаемом трубопроводе;

- прямая зависимость количества сливаемой жидкости от величины изменения расхода в защищаемом трубопроводе; стремление к физически возможному в данных условиях минимуму сливаемой жидкости;

- автоматическая герметизация гидросистемы после гашения гидравлического удара, независимо от соотношения величин установившихся давлений до и после гидравлического удара;

- работа устройства без использования других источников энергии.

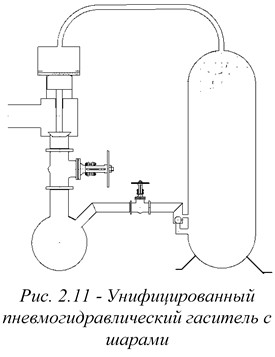

Пневматический гаситель требовал достаточно больших объемов колпака, поэтому впоследствии были разработаны другие конструкции, позволявшие уменьшить размеры устройства в целом. Так для систем мелиорации была предложена конструкция гасителя, имевшего резервуар с предварительно заполненными воздухом шарами. Поскольку шары имели предварительную закачку под определенным давлением, общий объем резервуара – колпака пропорционально уменьшался. Состав и работа такого гасителя понятна из рисунка 2.11.

В восьмидесятых годах на Донецком ремонтно-механическом заводе системы Минводхоза УССР была выпущена опытная партия таких гасителей.

Математическому моделированию и разработке компьютерных программ для решения моделей переходных процессов большое внимание уделяли Доценко Г.В., Овсянников В.П., Устименко Т.А. Эффективная программа расчета переходных процессов в водоотливном ставе разработана доц. Овсянниковым В.П.