Гидроимпульсная техника

ГИДРОИМПУЛЬСНАЯ ТЕХНИКА

Гидравлическая добыча полезного ископаемого стационарной струей воды в мировой практике нашла применение давно, как более безопасная в сравнении с механическим способом, и зачастую не уступающая ей по эффективности.

Исследования, проведенные в середине прошлого столетия, рядом ведущих институтов Советского Союза по преобразованию стационарной струи в пульсирующую, позволили установить ее большую эффективность, выраженную в повышении разрушающей способности в 1,5 и более раз.

В 60-х годах профессором, д.т.н. Г.М. Тимошенко была создана группа научных сотрудников при НИС университета по разработке и внедрению устройств, создающих пульсирующие струи с давлением в импульсе перед рабочим насадком как равным подводимому к устройству, так и превышающим его в 1,5 – 2,5 раза.

Группа гидроимпульсной техники кафедры ЭМС Донецкого национального технического университета осуществляет разработку средств разрушения угля и горных пород (слабых и средней крепости), а также других материалов с аналогичными структурой и механическими свойствами. Возможно использование устройств такого класса для очистки от шлаков рабочих поверхностей теплоэнергетического оборудования в энергетике и металлургии, отливок от формовочной смеси и окалины в машиностроении, бункеров или подвижного состава от налипшей массы и тому подобное.

Разрушение производится воздействием на материал струей воды: стационарной или импульсной высокого давления и большого мгновенного расхода. При наличии местных включений материала повышенной прочности возможно применение энергии механического удара и (или) комбинированного воздействия на массив.

Средства, реализующие воздействие на разрушаемый объект:

гидромониторы со стационарной струей;

гидромониторы с импульсной струей;

генераторы импульсов давления;

импульсные мультипликаторы давления;

гидравлический ударный инструмент, в том числе ручной.

Энергоносителем для всех устройств является техническая вода.

В качестве источника энергии может быть использован насос или водовод, обеспечивающий давление 5…50 МПа при производительности в пределах 2…500 м3/ч в зависимости от класса и требуемых выходных параметров устройства.

Подвод энергоносителя возможен как по металлическому трубопроводу, так и по гибким высоконапорным рукавам.

Разработки защищены авторскими свидетельствами и патентами.

Результатом работы этой группы стало:

Результатом работы этой группы стало:

создание гидромонитора ГИ-4 и выпуск установочной серии в 1980 г.; названный гидромонитор за счет генерирования пульсирующей струи (вместо традиционной стационарной) позволил увеличить эффективность гидроотбойки угля в 2 раза;

разработка и создание опытного образца гидроимпульсной установки ОРГ-4 (для ведения подготовительных работ), генерирующей не только импульсную струю, но и обеспечивающую повышение давления перед насадком почти в 2 раза) в 1982 году при активном участии и постоянном курировании этих работ с.н.с., к.т.н. Коломийцем В.С.;

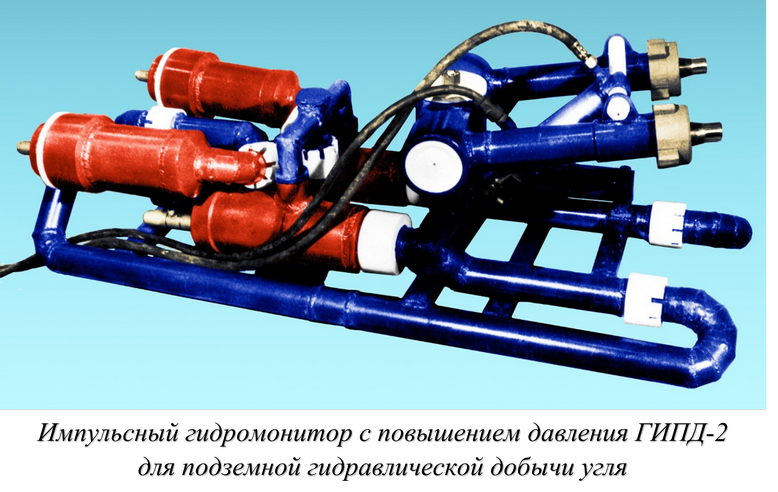

создание в 1985 г. и испытание опытного образца гидромонитора с импульсным повышением давления ГИПД - автором и разработчиком был к.т.н. Тимошенко В.Г.

Гидроимпульсные установки, в основе принципа работы которых лежит использование гидроудара, нашли применение не только на очистных работах на пологих и наклонных пластах гидрошахт и шахт обычной технологии, но и для ведения нарезных работ (цикл исследований проводил Зима П.Ф.).

Следует отметить, что перечисленные разработки нашли применение не только в угольной промышленности, но и в энергетике, где эффективно использовались для чистки регенеративных воздухоподогревателей теплоэлектростанций.

Следует отметить, что перечисленные разработки нашли применение не только в угольной промышленности, но и в энергетике, где эффективно использовались для чистки регенеративных воздухоподогревателей теплоэлектростанций.

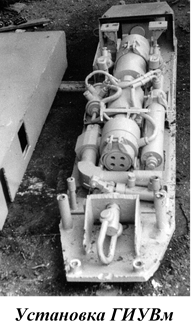

Дальнейшее развитие идея разрушения угольного массива импульсной струей воды без повышения давления в импульсе получила в создании и исследовании установок, обеспечивающих безлюдную выемку угля на маломощных крутопадающих пластах -проведение восстающих скважин и ниспадающие скважины с эрлифтным подъемом отбитого угля. Созданные образцы установок предназначены для ведения нарезных и очистных работ (установка ГИУВм) даже в условиях выбросоопасных пластов и позволяют получать влажность отбитого угля не более 10 %. В работах по данному направлению принимали участие с.н.с., к.т.н. Коломиец В.С., доц., к.т.н. Зима П.Ф., доц., к.т.н. Моргунов В.М., ст. преп. Гулин В.В.

Была выпущена установочная серия машин ГИУВм которые работали в различных горно-геологических условиях шахт ГП  «Артемуголь» под авторским надзором сотрудников кафедры: проф., д.т.н. Бойко Н.Г., с.н.с., к.т.н. Коломийца В.С., доц., к.т.н. Геммерлинга О.А.

«Артемуголь» под авторским надзором сотрудников кафедры: проф., д.т.н. Бойко Н.Г., с.н.с., к.т.н. Коломийца В.С., доц., к.т.н. Геммерлинга О.А.

Установка позволяет отрабатывать пласты мощностью не менее 0,45 метра с крепостью угля по шкале проф. М.М. Протодъяконова до 1,6 единиц. Габариты выемочной машины: длина - 1800 мм, ширина - 400 мм, высота - 280 мм, масса не превышает 390 кг.

Разрушение угольного массива производится импульсной струей воды давлением около 18-25 МПа (180-250 кгс/см2), при этом влажность отбитого материала не превышает 3…7 %, что позволяет транспортировать его традиционными средствами шахт обычной ("сухой") технологии.

Питание выемочной машины обеспечивается высоконапорным насос, обеспечивающим давление воды не менее 30 МПА при подаче около 100 л/мин. Наиболее соответствуют этим требованиям насосные установки АНТ (завод им. Г.И. Петровского, г. Дзержинск, ДНР) и УНГ-5,4 (завод им. С.М. Кирова, г. Горловка, ДНР), использующиеся на шахтах для гидроразрыва и нагнетания воды в угольные пласты. Подвод воды от насоса к машине выполняется по гибкому высоконапорному рукаву с условным диаметром не менее 20 мм.

Перемещение выемочной машины возможно при помощи лебедки, обеспечивающей скорость не менее 6 м/мин при соответствующей величине тягового усилия.

Перемещение выемочной машины возможно при помощи лебедки, обеспечивающей скорость не менее 6 м/мин при соответствующей величине тягового усилия.

На фото представлен общий вид выемочной машины с демонтированным защитным кожухом. На заднем плане видны две насосные установки типа АНТ и выемочная машина в сложенном состоянии.

Параллельно с гидроимпульсными устройствами получила свое развитие идея комбинированного разрушения угля. Совмещение в одном агрегате гидроимпульсатора и ударного механизма позволило объединить положительные качества струйного и ударного разрушения угольного массива и пород. Исследовательские работы в этом направлении были проведены к.т.н. Исадченко В.С. и доц., к.т.н. Селиврой С.А. Были выполнены аналитические расчеты, моделирование рабочих процессов комбинированной установки, конструкторские проработки и экспериментальные исследования. Однако с закрытием гидрошахт эти работы были приостановлены.

Как отдельное направление на базе группы гидроимпульсной техники на кафедре сформировалось исследовательское направление (доц., к.т.н. Селивра С.А., ст. преп. Гулин В.В., доц., к.т.н. Яценко А.Ф., доц., к.т.н. Устименко Т.А.), которое занималось разработкой и исследованием гидроударных механизмов, работающих на технической воде.

Ряд работ по созданию гидромолотков, гидроперфоратовов, мощных гидроударных механизмов (гидромолотов) подтвердил эффективность устройств такого типа. Был создан типоразмерный ряд гидромолотков, которые работали в системе гидроэнергетической станции. Стендовые и промышленные испытания по разрушению угля и пород на шахтах Донбасса, шлака в котлах электростанций подтвердили работоспособность и эффективность использования благодаря высоким энергочастотным показателям.

Ряд работ по созданию гидромолотков, гидроперфоратовов, мощных гидроударных механизмов (гидромолотов) подтвердил эффективность устройств такого типа. Был создан типоразмерный ряд гидромолотков, которые работали в системе гидроэнергетической станции. Стендовые и промышленные испытания по разрушению угля и пород на шахтах Донбасса, шлака в котлах электростанций подтвердили работоспособность и эффективность использования благодаря высоким энергочастотным показателям.

Работы, связанные с созданием гидромолотков ОГ1Г, ГМ-9 и ГМ-7, работающих на технической воде, не раз были отмечены дипломами и медалями ВДНХ СССР, УССР, конструкции молотков защищены более чем 20 авторскими свидетельствами.

Группа гидроимпульсной техники кафедры ЭМС ДонНТУ предлагает:

выбор и привязку наших устройств к технологической цепи заказчика;

выбор и привязку наших устройств к технологической цепи заказчика;

определение оптимальных параметров;

разработку рабочих чертежей;

авторский надзор за изготовлением;

помощь в монтаже и налаживании устройств;

обучение обслуживающего персонала.

обучение обслуживающего персонала.