Очистные комбайны

РАЗРАБОТКА ТЕОРИИ РАБОТЫ И УСОВЕРШЕНСТВОВАНИЕ ИСПОЛНИТЕЛЬНЫХ ОРГАНОВ ОЧИСТНЫХ КОМБАЙНОВ

1. РАЗРАБОТКА ТЕОРИИ ПОГРУЗКИ УГЛЯ

ОЧИСТНЫМИ КОМБАЙНАМИ

Если первые попытки создания очистных комбайнов в нашей стране относятся к концу ХIХ столетия (комбайн инженера А. Калери), то создание современных высокопроизводительных очистных комбайнов для тонких пологих пластов в силу ряда их особенностей, и в первую очередь – ограниченности рабочего пространстве по высоте, было начато в последней четверти ХХ столетия (комбайны типа 1К-101, К-103, КА-80 и др.). Создание таких комбайнов основывалось на результатах исследований работы очистных комбайнов для пластов средней мощности и выше, при практическом отсутствии исследований и теоретических разработок рабочего процесса комбайнов этого типоразмера. Это обусловило необходимость дальнейших исследований и разработок теории работы таких машин с учетом специфики тонких пологих пластов.

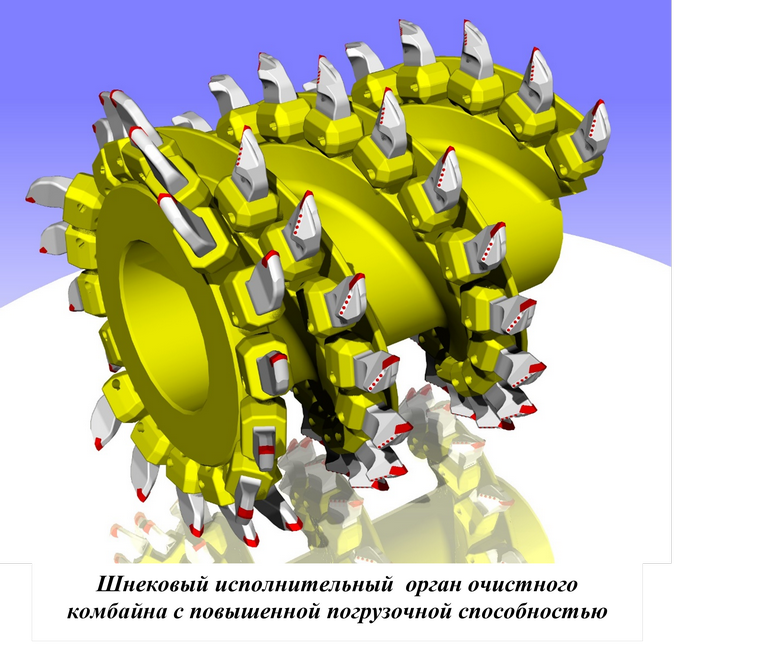

Погрузка угля на забойный конвейер для очистных комбайнов при практически торцевом расположении рабочих органов (шнеков), имеющего место у комбайнов типа К-103, является, как показал опыт эксплуатации этих комбайнов, основным фактором, сдерживающим их высокопроизводительную работу. Имевшиеся на тот момент (1980-е гг.) разработки по теории погрузки разрушенного угля шнековыми исполнительными органами очистных комбайнов хотя и давали приемлемые результаты по некоторым параметрам, например, по производительности погрузки угля, относились к шнекам большого диаметра. Теоретических разработок по погрузке угля шнековыми и барабанными с вертикальной осью вращения исполнительными органами высокопроизводительных комбайнов для тонких пологих пластов не существовало.

Для решения этой проблемы под руководством проф. Н.Г. Бойко группой исследователей (к.т.н. В.Г. Шевцов, к.т.н. А.В. Болтян и др.) были проведены стендовые исследования погрузки угля исполнительными органами очистных комбайнов. Полученные результаты дали возможность разработать основные теоретические положения процесса погрузки угля шнековыми и барабанными с вертикальной осью вращения исполнительными органами очистных комбайнов. В дальнейшем проф. М.Г. Бойко полученные результаты были систематизированы и легли в основу теории погрузки угля шнековыми барабанными с вертикальной осью вращения исполнительными органами очистных комбайнов.

Для решения этой проблемы под руководством проф. Н.Г. Бойко группой исследователей (к.т.н. В.Г. Шевцов, к.т.н. А.В. Болтян и др.) были проведены стендовые исследования погрузки угля исполнительными органами очистных комбайнов. Полученные результаты дали возможность разработать основные теоретические положения процесса погрузки угля шнековыми и барабанными с вертикальной осью вращения исполнительными органами очистных комбайнов. В дальнейшем проф. М.Г. Бойко полученные результаты были систематизированы и легли в основу теории погрузки угля шнековыми барабанными с вертикальной осью вращения исполнительными органами очистных комбайнов.

Результаты исследований и теоретических разработок имели важное практическое значение. Например, на основе полученных данных был разработан шнековый исполнительный орган комбайна К103 с переменным углом навивки лопастей, обеспечивающий повышение погрузочной способности на 40%, что исключает ограничение производительности комбайна по погрузке угля.

2. ДИНАМИКА ОЧИСТНЫХ КОМБАЙНОВ

Повышение энерговооружённости и производительности современных горных машин, улучшение их кинематических и силовых характеристик ведёт к повышению нагрузки их узлов и систем, динамики машины в целом. В новых очистных комбайнах мощность приводов исполнительных органов весьма значительна (например, у комбайна тип К-85 суммарная мощность привода составляет 360 кВт, у комбайнов типа РКУП10 и РКУП13 суммарная мощность привода может составлять 400 и 630 кВт). В этой связи и в связи с общей тенденцией повышения энерговооружённости и увеличения скоростных параметров очистных комбайнов особую актуальность приобретают вопросы перемещения и устойчивости их в забое.

Особую актуальность вопросы перемещения и устойчивости приобретают у комбайнов, предназначенных для добычи угля из тонких пологих пластов. Это обусловлено ограниченным по высоте рабочим пространством и смещением в этой связи основного корпуса комбайна с конвейера, применением вынесенных систем подачи с гибким тяговым органом и малой изученностью до настоящего времени этих вопросов применительно к условиям тонкого пласта и указанным системам перемещения и устойчивости комбайна в забое.

В результате проведенных под руководством проф. Н.Г. Бойко теоретических и экспериментальных исследований перемещения и устойчивости очистнтх комбайнов в забое разработана теория динамики очистных комбайнов. Созданы физические и математические модели процессов перемещения и устойчивости в забое очистных комбайнов, разработаны способы снижения неравномерности перемещения комбайнов и повышения устойчивости их в рабочем пространстве забоя.

Разработанные физическая и математическая модели процесса перемещения комбайна являются общими для систем перемещения очистных комбайнов. На их основе могут быть описаны схемы перемещения очистных комбайнов, применяемые в настоящее время, а также синтезированы и описаны новые, не применяемые в настоящее время. Физическая и математическая модели устойчивости в забое комбайна со смещенным с конвейера основным корпусом могут быть использованы и для анализа устойчивости комбайна в забое при расположении основного корпуса над конвейером.

Одним из предлагаемых способов снижения неравномерности перемещения очистных комбайнов с гибким тяговым органом является предварительное его натяжение с подвижным креплением холостой ветви. Снижение неравномерности перемещения комбайна с жестким тяговым органом может быть достигнуто путем выбора рациональных параметров зубчатого зацепления движителя.

Важным фактором, оказывающим влияние на динамику и производительность очистных комбайнов, является динамичность (наличие колебаний) вектора внешней нагрузки, формирующегося при работе исполнительного органа комбайна. Как показали исследования, амплитуду низкочастотной составляющей этих колебаний можно существенно уменьшить за счет рационального расположения резцов на исполнительном органе. В трудах проф. Н.Г. Бойко разработаны принципы пространственного динамического уравновешивания исполнительных органов горных машин. Использование этих принципов при разработке схем набора резцов на исполнительных органах очистных комбайнов позволило снизить на 30…40 % неравномерность вектора внешней нагрузки. Это дало возможность на эту же величину повысить минутную производительность комбайна и на 10…12 % суточную нагрузку лавы, обусловило повышение в 1,3…1,5 раза ресурса исполнительных органов и элементов режущей части комбайна.

3. РАЗРАБОТКА ТЕОРИИ ФОРМИРОВАНИЯ

СОРТОВОГО СОСТАВА УГЛЯ

Современные очистные комбайны производят разрушение пласта резцами по всей площади забоя с незначительными по величине сечениями среза. Это приводит к ухудшению гранулометрического (сортового) состава добытого угля — преобладанию в нем мелкой фракции, и значительному пылевыделению. В результате снижается стоимость добытого угля и затрудняется его обогащение на фабриках. Поэтому вопрос улучшения сортности угля актуален для горной промышленности.

Между тем, работы теоретического плана по формированию сортового состава угля при добыче его очистными комбайнами практически отсутствовали, а имевшиеся по этому вопросу работы 50…80-х годов носили утилитарный характер и не учитывали ряд важных положений, характерных для добычи угля очистными комбайнами.

Разработанная проф. Н.Г. Бойко теория процесса формирования гранулометрического (сортового) состава угля при добыче его очистными комбайнами учитывает его многофакторность и случайный характер, дает возможность установить основные факторы, влияющие на гранулометрический состав и указать пути улучшения сортности угля.

Одним из путей улучшения сортности угля является изменение характера процесса разрушения пласта резцовым инструментом. Коллективом под руководством проф. Н.Г. Бойко (к.т.н. В.Г. Шевцов, к.т.н. О.В. Федоров, к.т.н. В.А. Мельников) разработаны новые типы режущего инструмента, обеспечивающие улучшение сортности угля и уменьшение удельных энергозатрат разрушения пласта. Пример - режущий инструмент с рабочей боковой гранью, разрушающий пласт за счет создания в нем комбинации напряжений сжатия и сдвига. Это дает возможность использовать одно из важных свойств угля - значительно меньшее сопротивление разрушению сдвигом по сравнению с сжатием - и на этой основе уменьшить почти в 1,5 раза удельную энергию разрушения пласта, значительно (в 1,5…2 раза) увеличить выход крупносортовых (свыше 25 мм) фракций угля, а выход мелочи уменьшить почти в 1,5 раза.

Одним из путей улучшения сортности угля является изменение характера процесса разрушения пласта резцовым инструментом. Коллективом под руководством проф. Н.Г. Бойко (к.т.н. В.Г. Шевцов, к.т.н. О.В. Федоров, к.т.н. В.А. Мельников) разработаны новые типы режущего инструмента, обеспечивающие улучшение сортности угля и уменьшение удельных энергозатрат разрушения пласта. Пример - режущий инструмент с рабочей боковой гранью, разрушающий пласт за счет создания в нем комбинации напряжений сжатия и сдвига. Это дает возможность использовать одно из важных свойств угля - значительно меньшее сопротивление разрушению сдвигом по сравнению с сжатием - и на этой основе уменьшить почти в 1,5 раза удельную энергию разрушения пласта, значительно (в 1,5…2 раза) увеличить выход крупносортовых (свыше 25 мм) фракций угля, а выход мелочи уменьшить почти в 1,5 раза.

Под руководством проф. Н.Г. Бойко велась разработка режущего инструмента принципиально нового типа - с вращающейся режущей частью. Такой инструмент позволяет исключить трение скольжения инструмента о пласт, что обеспечивает уменьшение удельных энергозатрат разрушения пласта и многократно повышает ресурс инструмента.